produk

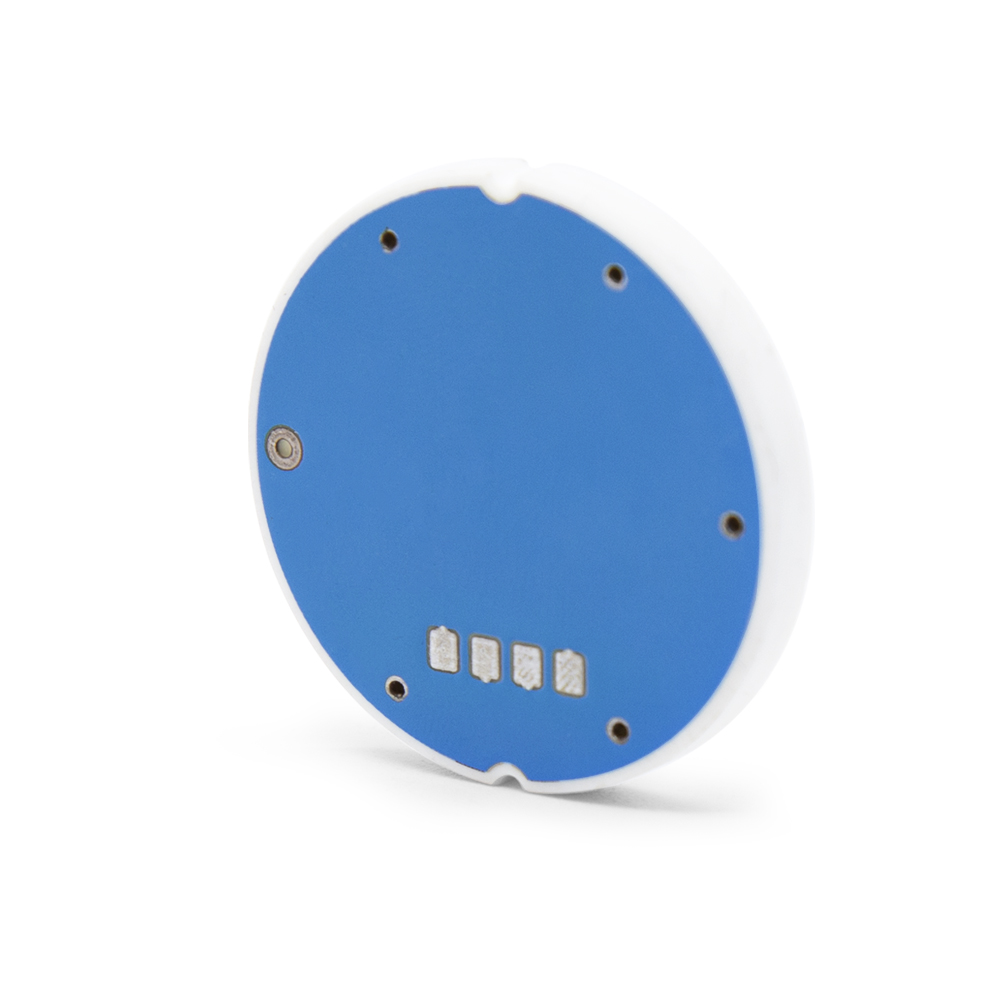

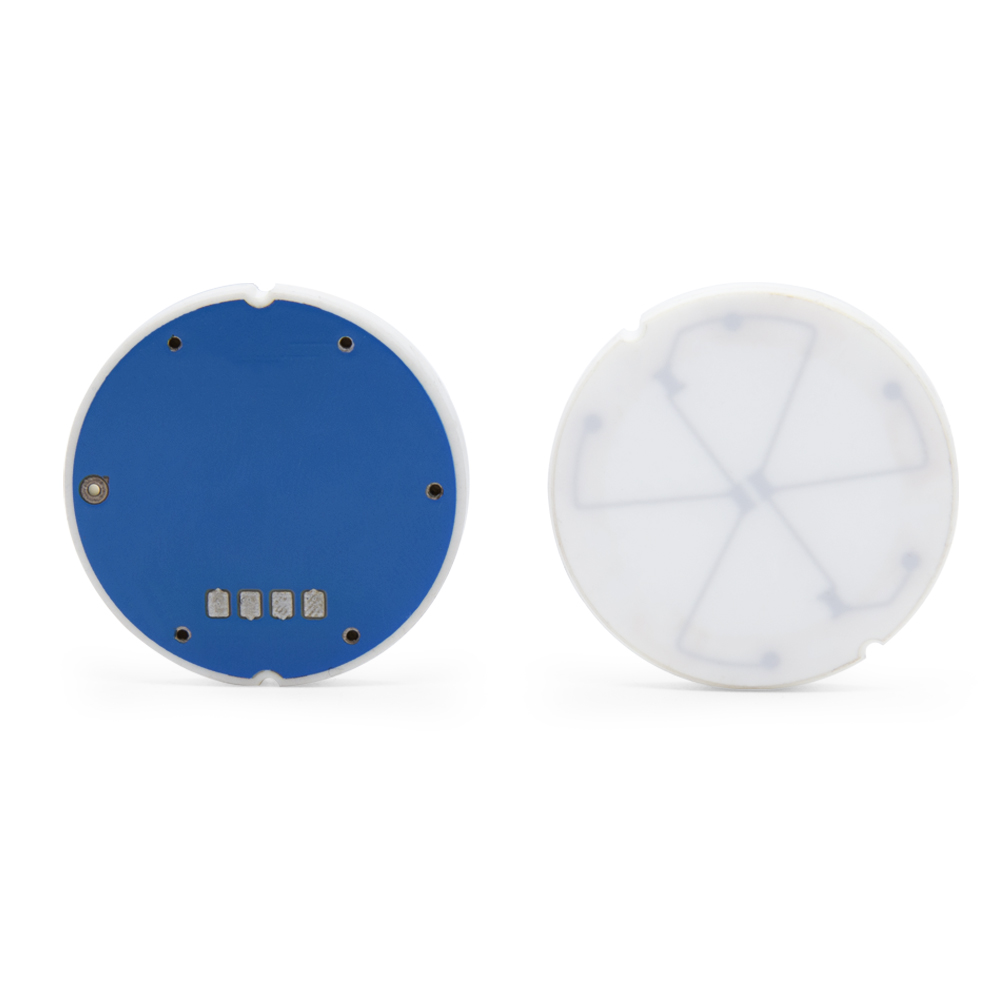

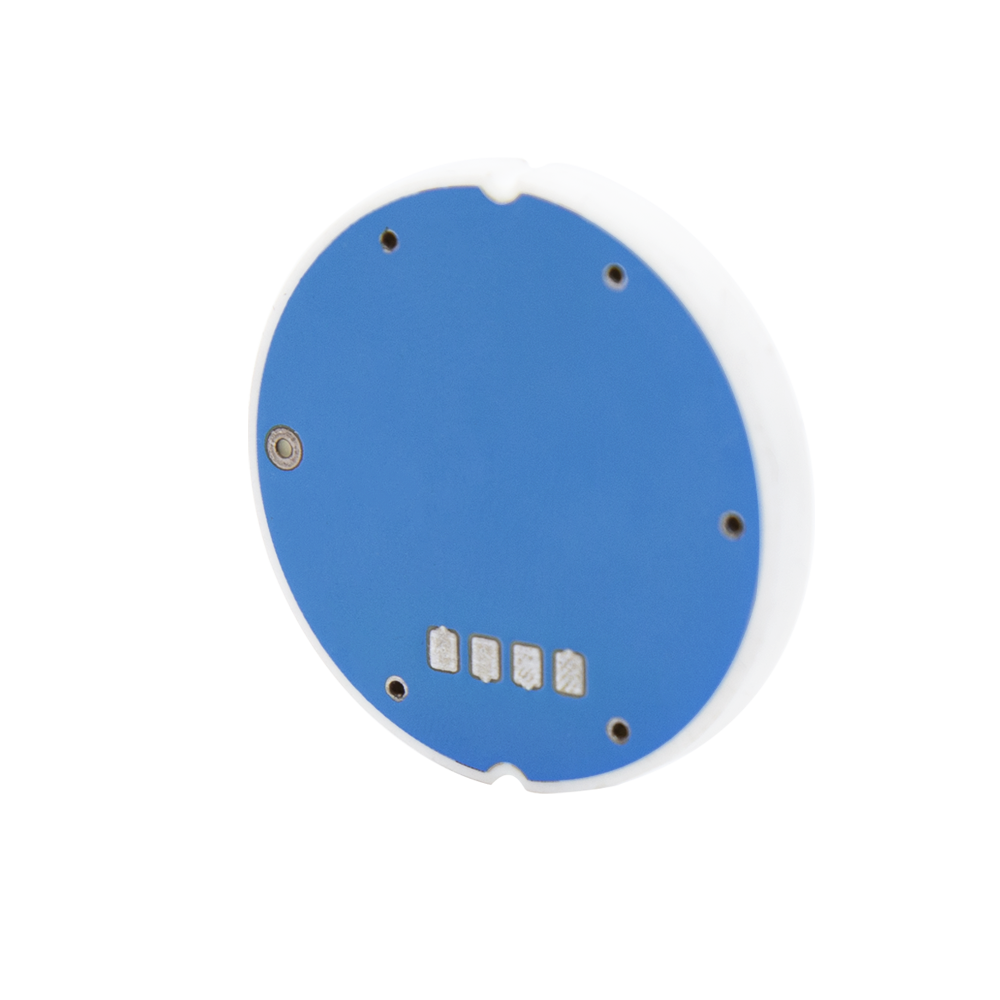

XDB101-4 Sensor Tekanan Keramik Diafragma Siram Tekanan Mikro

Fitur

● Rentang Pengukuran: -10KPa…0KPa~40KPa…50KPa.

● Ukuran: 32*(4+X)mm.

● Keandalan tinggi dan opsi output yang fleksibel.

Aplikasi Khas

● Pengendalian proses industri

● Keadaan tekanan mikro

● Pengukuran ketinggian cairan atau tekanan debu

Parameter Teknis

| Kisaran tekanan | 0~50kpa | Ukuran mm(diafragma* tinggi) | 32*(4+X) |

| Model produk | XDB101-3 | Tegangan suplai | 0-30 VDC (maks) |

| Impedansi jalan jembatan | | Keluaran jangkauan penuh | ≥2 mV/V |

| Suhu pengoperasian | -40~+135℃ | Suhu penyimpanan | -50~+150℃ |

| Suhu kompensasi | -20~80℃ | Penyimpangan suhu(nol & sensitivitas) | ≤±0,03% FS/℃ |

| Stabilitas jangka panjang | ≤±0,2% FS/tahun | Pengulangan | ≤±0,2% FS |

| Nol offset | ≤±0,2 mV/V | Resistensi isolasi | ≥2 KV |

| Stabilitas jangka panjang titik nol @20°C | ±0,25% FS | Kelembaban relatif | 0~99% |

| Kontak langsung dengan bahan cair | 96% Al2O3 | Akurasi keseluruhan(linier + histeresis) | ≤±0,3% FS |

| Tekanan meledak | ≥2 kali rentang (berdasarkan rentang) | Tekanan berlebih | 150%FS |

| Berat sensor | 12g | ||

Catatan

1. Saat memasang inti sensor keramik, penting untuk fokus pada pemasangan suspensi. Strukturnya harus mencakup cincin tekanan tetap untuk membatasi posisi inti sensor dan memastikan distribusi tegangan yang merata. Hal ini membantu menghindari variasi peningkatan stres yang dapat diakibatkan oleh pekerja yang berbeda.

2. Sebelum melakukan pengelasan, lakukan inspeksi visual pada bantalan sensor. Jika terjadi oksidasi pada permukaan bantalan (mengubahnya menjadi gelap), bersihkan bantalan dengan penghapus sebelum mengelas. Kegagalan untuk melakukannya dapat mengakibatkan keluaran sinyal buruk.

3. Saat mengelas kabel timah, gunakan meja pemanas dengan pengatur suhu yang diatur pada 140-150 derajat. Besi solder harus dikontrol pada suhu sekitar 400 derajat. Fluks berbahan dasar air dan bebas bilas dapat digunakan untuk jarum las, sedangkan pasta fluks bersih direkomendasikan untuk kawat las. Sambungan solder harus halus dan bebas dari gerinda. Minimalkan waktu kontak antara besi solder dan bantalan, dan hindari meninggalkan besi solder pada bantalan sensor selama lebih dari 30 detik.

4. Setelah pengelasan, bila perlu, bersihkan sisa fluks di antara titik-titik pengelasan menggunakan sikat kecil dengan campuran 0,3 bagian etanol absolut dan 0,7 bagian pembersih papan sirkuit. Langkah ini membantu mencegah fluks sisa menghasilkan kapasitansi parasit karena kelembapan, yang dapat mempengaruhi keakuratan sinyal keluaran.

5. Melakukan deteksi sinyal keluaran pada sensor yang dilas, memastikan sinyal keluaran stabil. Jika terjadi lompatan data, sensor harus dilas kembali dan dipasang kembali setelah melewati deteksi.

6. Sebelum mengkalibrasi sensor pasca-perakitan, penting untuk memberikan tekanan pada komponen rakitan untuk menyeimbangkan tegangan rakitan sebelum kalibrasi sinyal. Biasanya, siklus suhu tinggi dan rendah dapat digunakan untuk mempercepat keseimbangan tegangan komponen setelah proses ekspansi dan kontraksi. Hal ini dapat dicapai dengan menempatkan komponen pada kisaran suhu -20℃ hingga 80-100℃ atau suhu ruangan hingga 80-100℃. Waktu isolasi pada titik suhu tinggi dan rendah minimal 4 jam untuk memastikan hasil yang optimal. Jika waktu isolasi terlalu singkat, efektivitas proses akan terganggu. Suhu proses spesifik dan waktu isolasi dapat ditentukan melalui eksperimen.

7. Hindari menggores diafragma untuk mencegah potensi kerusakan pada sirkuit internal inti sensor keramik, yang dapat mengakibatkan kinerja tidak stabil.

8. Berhati-hatilah selama pemasangan untuk mencegah dampak mekanis yang berpotensi menyebabkan tidak berfungsinya inti penginderaan.

Harap dicatat bahwa saran untuk perakitan sensor keramik di atas khusus untuk proses perusahaan kami dan mungkin belum tentu berfungsi sebagai standar untuk proses produksi pelanggan.

Informasi Pemesanan